热门搜索:

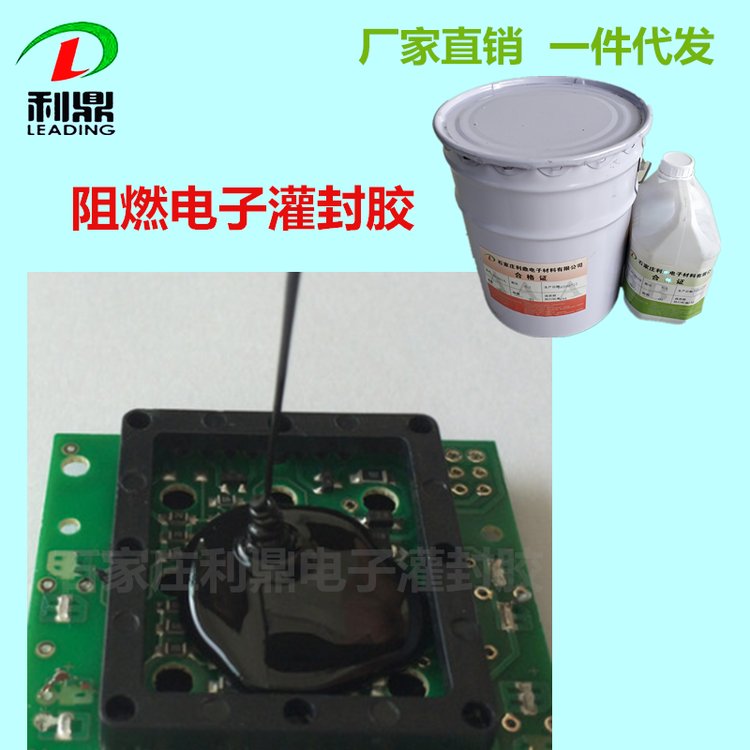

在现代电子工业中,电子灌封胶作为精密电子器件的“防护生命线”,发挥着**的作用。

它以**硅、环氧树脂或聚氨酯为基体,通过纳米气相二氧化硅和柔性链段改性技术,形成兼具绝缘、导热与抗震的多功能封装层。

随着电子设备应用范围的不断扩大,正确使用电子灌封胶成为**设备长期稳定运行的关键因素之一。

本文将围绕电子灌封胶的使用注意事项展开讨论,帮助用户更好地发挥其性能优势。

一、施工环境的选择与准备

在使用电子灌封胶前,施工环境的选择至关重要。

首先,确保操作区域的洁净度,避免灰尘、杂质混入胶体,影响封装效果。

建议在无尘或低尘环境中进行操作,必要时可使用洁净工作台。

其次,环境温湿度对灌封胶的固化过程有显著影响。

一般来说,适宜的温度范围为20-30℃,湿度应控制在40%-60%之间。

温度过低可能导致固化不完全,湿度过高则易引入湿气,降低胶体的绝缘性能。

此外,施工前需对基材表面进行清洁处理,去除油污、氧化物或其他污染物。

使用适当的清洁剂(如异丙醇)擦拭表面,并确保其完全干燥后再进行灌封操作。

这一步骤虽简单,却直接关系到胶体与基材的粘接强度及长期可靠性。

二、混合与配比的重要性

电子灌封胶通常为双组分体系,使用时需严格按照产品说明进行混合配比。

比例偏差可能导致固化不良、性能下降甚至失效。

建议使用精确的计量工具,如电子秤或**配比设备,确保各组分的比例准确无误。

混合过程中应充分搅拌,使A、B组分均匀融合。

搅拌时间不宜过短,以免局部未混合均匀;也不宜过长,防止引入过多空气或导致操作时间缩短。

混合后的胶体需在适用期内使用完毕,**过适用期后胶体黏度上升,流动性变差,影响灌封效果。

三、脱泡处理与施工工艺

气泡是影响电子灌封胶性能的常见问题之一。

残留气泡可能降低绝缘强度、导热性能,甚至成为应力集中点,导致封装层早期失效。

因此,脱泡处理是施工中的关键环节。

推荐采用真空脱泡工艺,将混合后的胶体置于真空环境中,抽出内部气泡。

脱泡时间需根据胶体黏度和真空度进行调整,通常以胶体表面无气泡析出为准。

施工时可根据器件结构和需求选择点胶、浇注或浸渍等工艺。

自动化点胶设备有助于提高施工精度和一致性,尤其适用于大批量生产。

需注意胶体的流动性和渗透性,确保其充分填充至所有待保护区域,避免遗漏或形成空洞。

四、固化过程的管理

固化是电子灌封胶从液态变为固态的关键阶段,其条件直接影响较终性能。

首先,需确保固化温度与时间符合产品要求。

部分灌封胶可室温固化,但加热固化能加速进程并提高性能一致性。

加热时需注意升温速率,避免温度骤变导致应力开裂。

固化过程中应避免震动或移动器件,防止胶体流动不均或产生缺陷。

大型或复杂结构器件可考虑分阶段固化,以降低内部应力。

固化完成后,建议进行初步性能检查,如外观检测、硬度测试等,确保封装层质量达标。

五、性能验证与长期维护

电子灌封胶施工完成后,需对其性能进行验证,以确保满足应用需求。

常见的测试包括电气绝缘性能、导热系数、机械强度及环境适应性测试等。

例如,可通过高阻计测量体积电阻率,或利用热阻测试仪验证导热效果。

对于长期运行设备,需关注灌封胶的老化行为。

优质灌封胶在高温高湿环境下(如85℃/85%RH)经过1000小时测试后,其介电损耗增加应小于5%,确保15年免维护运行的可靠性。

用户可定期抽样送检,监控性能变化趋势,必要时进行预防性维护。

结语

电子灌封胶作为电子设备保护的核心材料,其正确使用直接关系到设备的寿命与可靠性。

从环境准备、混合配比、脱泡施工到固化管理,每一个环节都需严格把控。

只有深入理解材料特性并遵循科学工艺,才能充分发挥电子灌封胶的绝缘、导热与抗震优势,为高端电子设备提供持久稳定的保护。

随着技术的不断进步,电子灌封胶的性能将进一步提升,应用领域也将持续扩展。

我们期待通过更多技术交流与经验分享,共同推动电子行业的高质量发展。

友情链接